業內動態

鋼結構材料事故是指由于鋼結構材料如H型鋼,中厚板,鍍鋅板,彩涂板等本身的原因引發的事故。材料事故可概括為兩大類:裂縫事故和倒塌事故。裂縫事故主要出現在鋼結構基本構件中,倒塌事故則指因材質原因引起的結構局部倒塌和整體倒塌。

鋼結構材料事故的產生原因如下:

1.鋼材質量不合格;

2.鉚釘質量不合格;

3.螺栓質量不合格;

4.焊接材料質量不合格;

5.設計時選材不合理;

6.制作時工藝參數不合理,再者,鋼材與焊接材料不匹配;

7.安裝時管理混亂,導致材料混用或隨意替代

某廠汽輪機車間吊車梁鋼材先天性裂縫

一.工程及事故概況

某廠汽輪機車間為36m和30m并聯等高兩跨廠房,柱距12m,總長180m,屋架下弦標高19.2m,36m跨有200/1000KN和200/750KN橋吊各一臺,30m跨有200/750KN和100/500KN橋吊各一臺,都采用實腹式吊車梁,截面見圖3.2所示。

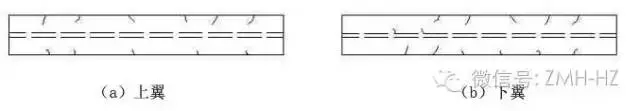

1960年建成,1961年質量大檢查,發現吊車梁到處裂紋,圖3.3是有代表性吊車梁裂紋示意圖;上下翼緣有一二十條橫向裂紋,腹板較少一點,裂紋都在表面,一般深1—2mm,大于3mm深很少,裂紋寬度一般為0.07mm以下,長度大多是200—300mm,最長達600mm,裂紋斜度不一致,在翼緣板與腹板焊縫兩側附近未發現有裂紋,但母材上部普遍存在;端部和腹板加勁肋板沒有裂紋;裂紋存在會在動荷載下發展成裂縫,甚至導致結構破壞,因此后果令人擔憂。

二.事故原因分析

首先要確定裂紋產生原因。裂紋常見原因有焊接熱應力、熱脆和冷脆、應力集中、超應力、超疲勞強度以及運輸中撞擊等。

分析該車間吊車梁與上述諸因素無關,鋼材雜質遠小于規定指標、氣溫正常、車間尚沒有使用、運輸中沒有發生事故,唯一可能的原因只是焊接熱應力,但裂紋所在部位都遠離焊縫熱影響區,故也不是焊接熱應力引起。

調查了鋼材來源,走訪了冶煉廠和結構加工廠,找到了裂紋產生原因:當時為片面追求速度,鑄鋼剛澆好的高溫鋼錠,僅冷到400—500℃就拆模,又不檢查不清理,送去升溫軋鋼,沒等鋼板冷到300℃以下,就送到結構加工廠下料,等鋼板冷到50℃左右就拼裝焊接,當時就發現不少微裂紋,但沒引起重視,正是由于鋼錠溫度差過大,導致鋼材表面存在大量微裂,雖經加熱軋壓,微裂仍不能閉合,由于鋼錠是多邊形,軋后板材上下兩面的微裂紋往往整張都有,焊成的吊車梁上就到處是裂紋;而加勁板(22和12mm厚)和腹板(14mm厚)是外購鋼材,故都沒有裂紋。

吊車梁已全部安裝好,并涂上紅丹,部分已油漆,給裂紋檢查帶來困難。為全面檢查裂紋情況以便處理,把吊車梁全部吊下來,用堿水浸泡洗滌,除去紅丹和油漆,用放大鏡逐格尋找裂紋,再用超聲波對完好部位進行抽查,經過三個月檢查,60根吊車梁只有3根沒有裂紋,4根裂紋嚴重,不僅上下翼緣各有10多條裂紋,腹板靠支座第一格中還有不少龜裂紋,裂紋深度用風槍披雕、深度計復測,由于雕不準和測量誤差,紋深數據不準,但大多數為1—2mm,少量紋深達3mm,說明裂紋全在表面上。

三.處理方法

調查清楚后確定處理方法。裂紋對于吊車梁是危害很大的,但如把有裂紋吊車梁全部報廢更換,損失巨大(計500t鋼材)。基于裂紋不是鋼材內在質量問題,又不是焊接熱應力引起,原吊車梁應盡量利用;經計算復核,如上下翼緣厚度在局部處減薄1mm,不會影響強度,梁撓度也不會增大,30mm厚鋼板減去3%可以通過,但紋深2—3mm處,如雕磨去后,對強 度和剛度就有明顯影響,所以要補焊。最后處理方法如下:

(1)對無裂紋吊車梁不予以加固處理。

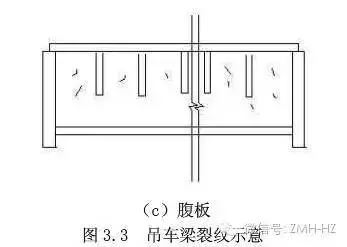

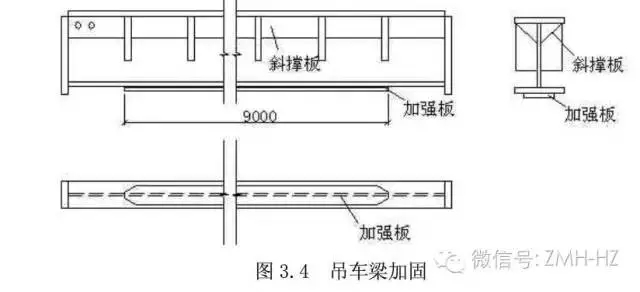

(2)對大多數有微裂紋吊車梁,裂紋深度小于1mm的,用小圓頭風鑿雕去,不另行補強;裂紋深度2—3mm的,先用風鑿雕去,再用小直徑低氫焊條(韌性好)焊縫補厚,手工焊熱影響區較小;為了確保安全,在有裂紋吊車梁的下翼緣加焊一條長9m、寬200mm、厚20mm加強板(見圖3.4),兩端不焊,兩側采用間斷焊縫,該加強板平時起減少撓度作用,萬一隱蔽裂紋有發展,加強板會屈服延伸,吊車梁撓度大增,發出警報,可重新處理。

(3)對3根上下翼緣和腹板有較多花樣龜裂的梁,同上采取處理外,在上翼緣和腹板間增設斜撐板(加勁肋板間通長設),斜撐板減小了腹板計算高度和上翼緣的外挑長度,還使中和軸上升,降低了上翼緣壓應力(見圖3.4),斜撐板厚16mm,也加強了梁抗扭性能;另外在斜撐板的下邊,按吊車梁鋼軌固定螺栓位置開大圓孔,以便日后調整安裝螺栓之用;斜板也采用間斷焊縫。

處理后吊車梁經25年使用,沒有出現新裂紋,加固方案成功。

哈爾濱某鋼橋因材質問題而開裂

一.工程及事故概況

哈爾濱的濱洲城松花江大鋼橋是鉚接結構,77m跨的有8孔,33.5m跨的有11孔。1901年由俄國建造,1914年發現裂縫,裂紋大部分在鋼板的邊緣或鉚釘周圍,成輻射狀。

二.原因分析

經試驗證明,該鋼材是從比利時買進的馬丁爐鋼,脫氧不夠。由于FeO及S增加脆性,特別是金相顆粒不均勻,所以不適于低溫加工,母材冷彎試驗在90℃時已開裂,到180℃時還有斷裂發生,且鋼材邊緣發現夾層。該批鋼材的冷脆臨界溫度為0℃,而使用時最低溫度是-40℃,這是造成裂縫的重要原因。調查結果表明:

(a)該橋的實際負荷并不大;

(b)大部分裂紋不在受力處;

(c)鋼材的金相分析后材質不均勻;

(d)各部分構件受力情況較好,所以鋼橋可以繼續使用。

該橋在后來使用中,在各橋端節點的鉚釘處又有新的裂紋出現,于是進行了縫端鉆孔以阻止裂紋發展,直到1970年該橋才被分部分批換下。通過復檢,換下的構件上有200多條裂縫,其中最長的110mm,寬0.1~0.2mm,大約50mm長的裂紋有150余處。

某鋼貯油罐因含硫量過多而崩塌

一.工程及事故概況

甘肅某山區建有一座大型石油貯罐,直徑D=20m,高H=18m,采用厚度為δ=12mm的鋼板焊接而成。1973年建成,1975年突然崩塌,原油外流染遍了山區草木,結果引起大火,綿延約2公里,引起人們的極大恐慌。

二.原因分析

事故發生后通過對設計、材料、施工等環節的調查復核。結果發現設計無問題,鋼材的力學性能滿足要求,但化學成份不滿足,主要是含硫量過高。其含硫量為0. 9%,超過允許值0.40~0.65%近一倍。在鋼材溫度達800—l000℃時硫使鋼材變脆,在焊接高溫影響下會引起熱裂紋。此外,硫含量過高會降低鋼材的沖擊韌性、疲勞強度和抗銹蝕性能。該貯罐鋼材含硫量過高,可焊性差,焊接引起的裂縫在外力作用下逐漸擴展,最終引起崩塌,造成重大事故。

中國東北某發電廠鋼屋架脆裂

1972年東北地區某發電廠施工過程中,36m鋼屋架加工完畢返至施工現場后,發現85℅的運送單元在下弦轉角節點處產生不同程度的裂縫,其中有兩條裂縫延伸到遠離熱影響區的部位,長110mm,寬0.1~0.2mm。因發現早未造成大的損失,經試驗和測量,造成脆裂的原因有:材質不合格,低溫沖擊韌性差以及匯交于節點板上各桿之間的空隙過小,低溫焊接產生了較大的殘余應力。

綜上,建議鋼結構企業在鋼結構材料的采購源頭就保證采購渠道的正規和前端,盡量選擇各鋼廠的一級代理商,例如寶冶、巴特勒、美聯、來實、鋼之杰等國內鋼結構企業的領軍企業,都對供應商的資質進行嚴格的審查,尤其彩涂板這塊,不僅僅具有鋼鐵屬性,更屬于鋼鐵加工的末端產品,其材質,鍍層,涂層等等都影響其后期的加工品質,所以務必專業嚴格,上海肇興作為寶鋼彩涂板一級代理商,強烈建議鋼結構企業根據工程的實際情況,選擇合適的彩涂板,首推寶鋼彩涂板。